Creamos arte con hojuelas recicladas

Create Your First Project

Start adding your projects to your portfolio. Click on "Manage Projects" to get started

Rampa portátil y sustentable

Cliente : Tetra Pak y Todo Accesible

https://www.todoaccesible.com/

Material :

Al alcance de todos, logrando versatilidad.

Empezamos con la idea propuesta por el cliente, crear una rampa con material reciclado al 100%, con la posibilidad de ser portátil, ligera y fácil de transportar.

Se suponía iba a ser simple, pero a medida que iba avanzando y con el resultado del primer prototipo, se convirtió en un reto verdaderamente complejo.

Actualmente en el mercado existen una variedad de rampas, desde venta en línea, en diferentes plataformas, en establecimientos y sobre pedido acudiendo algún taller de herrería.

El común de todas ellas, es el uso del mismo material, aluminio en acabado natural.

El aluminio es un material muy ligero, resistente al exterior, no se oxida, no cambia de color.

El polialuminio, es un material al igual que el aluminio resistente a climas extremos de calor, lluvia, humedad.

El mayor reto, además de que fuese resistente, debía ser ligera y fácil de transportar. Tomando en cuenta un costo de fabricación accesible.

Con conocimiento adquirido en HDPE (envases de plástico rígido) recolectado y transformado en polines por medio de aplicaciones ya sea mobiliario o contenedor, logramos obtener buenos resultados, el material se trabaja como la madera, es noble. Es un material impermeable el cuál aguanta climas extremos.

Fue por eso que decidí proponerlo como complemento para los rieles.

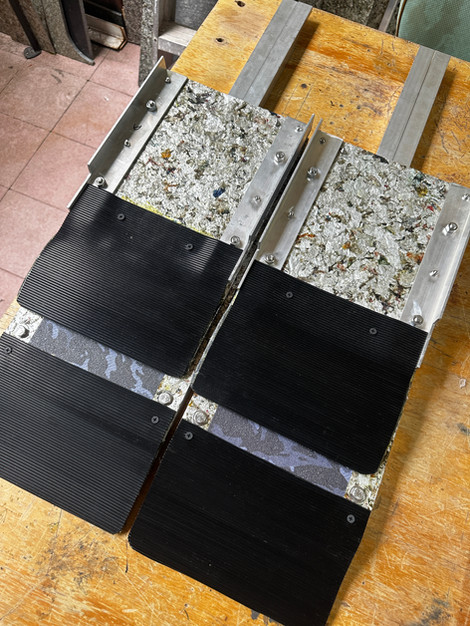

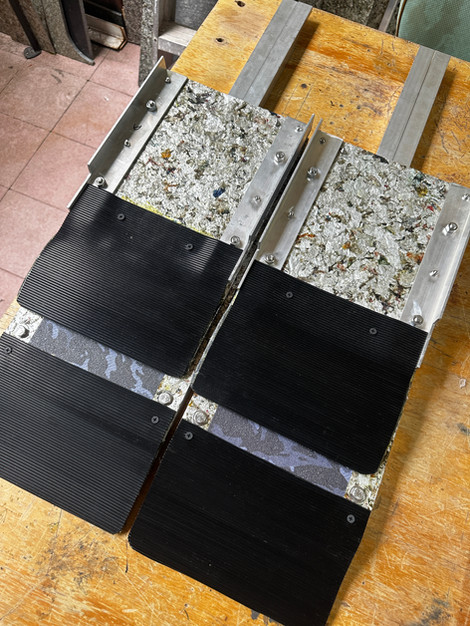

Inicialmente el prototipo fue elaborado con polines de HDPE de 1 ¼” x 1 ¼ como estructura y cubierta de polialuminio (envases posconsumo reciclados de Tetrapak) de 6mm de espesor.

Colocando antiderrapantes que consideramos buena opción, tiras tipo “tape” y un tapete antiderrapante en la parte posterior y tope superior e inferior de los rieles.

Dos rieles que se colocaran al ancho de la puerta para subir un escalón de 16-18 cm de altura.

De inicio se veía muy bien. Ambos con un peso de 5.0 kilos en total.

Los rieles medían 23 cm de ancho y 66 cm de largo.

Llego el día de pruebas con el usuario, funcionó, pero con el uso, se fue pandeando hasta que ya no regreso a su forma de origen.

Estaba atravesando por un problema de flexibilidad en ambos materiales.

Se tuvo que repensar la ingeniería que iba a sostener esa rampa y ofrecer confianza al usuario.

Se paso de usar polines de HDPE reciclado a aluminio como estructura.

Además de que para subir un escalón de 16 cm quedó corta, habría que proponerla más larga para aliviar frustraciones en el usuario.

El aluminio es un material fácil de trabajar, aun así, se aprendió desde cómo hacer un buen corte, quitar rebaba, barrenar, devastar y pulir.

Iniciamos el prototipo utilizando un sistema de extensión para expandir los rieles, utilizando corte por control numérico (CNC) de acuerdo a los planos, por las medidas, que son muy precisas y los barrenos de acuerdo a los tornillos especiales que se van a utilizar.

Evaluamos la resistencia del ángulo con un 1/8” de espesor 1 ½” x 1 ½” los propusimos como soportes laterales y el corte de extensión se llevo acabo sobre ellos.

Estas pruebas toman tiempo por el uso de nuevos materiales y no conocemos con precisión el resultado.

Una vez armado el riel, probamos el sistema de extensión, funciona bien, pero debido a la flexibilidad del polialuminio, no tiene la resistencia adecuada. Descartamos el sistema.

Un nuevo sistema de bisagra el cual ya habíamos platicando con el cliente, ahora el reto es encontrar el tipo de bisagra de línea que tenga tope y resistencia al peso.

Se cambia el tamaño de ángulo, por un ángulo con menor altura para la rampa, probamos con

1 ½” x 1”. Se diseñaron plantillas en acero por medio de corte laser, así logramos los nuevos cortes que serían los soportes.

Finalmente encontramos las bisagras adecuadas, utilizamos dos bisagras por riel.

Probamos la rampa con un soporte central para evitar que el material se flexione, funcinó, pero aún le falta firmeza.

Para los soportes centrales, decidimos cambiar de espesor, propusimos un ángulo de 1” x 1” con espesor de 3/16”. Ahora habría que conseguir el material.

Se corto de acuerdo a las plantillas que ya habíamos elaborado y lo readaptamos a los rieles, ahora utilizando dos ángulos por soporte central.

La cubierta de los rieles sigue siendo del mismo espesor par ano aumentar drásticamente el peso.

Probamos el prototipo y logramos llegar a esa firmeza esperada.

Pasamos aplicar los antiderrapantes. Aplicamos una hoja de cinta de agarre sobre la parte superior de la rampa, utilizada para monopatín o patineta, es impermeable, con muy buena adherencia al polialuminio.

Aplicamos los dos topes, inferior y superior con un tapete de caucho.

El largo de la rampa paso de 66cm a 96cm con antiderrapantes evidentemente el peso aumento, de 5kilos a 7 kilos, ambos rieles.

Terminamos con los últimos detalles, como ajustar tornillos y perfilar los materiales para ofrecer la estética ideal en el producto final.

Como parte de todo proceso de investigación y desarrollo, hay que probar una infinidad de posibilidades, sin llegar a lo que es aparente.